极视科技电路板焊点检测算法服务:AI赋能,重塑电子制造质检新标杆

以AI定义电子制造质检新标准:极视科技电路板焊点检测算法通过技术创新与场景深耕,重新定义了电子制造的质量管控边界。从深圳SMT产线的“毫秒级检测”到重庆半导体厂的“零缺陷生产”,从消费电子的“成本优化”到汽车电子的“安全护航”,算法正以智能化、柔性化、普惠化的方式,为全球电子制造企业铺就一条高质量、高效率的发展之路。

一、算法介绍:多模态融合的智能检测中枢

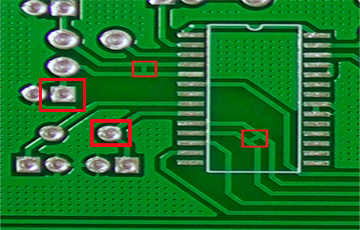

极视科技自主研发的电路板焊点检测算法,以深度学习框架为核心,融合传统图像处理技术与深度学习模型,构建了“缺陷预分类+特征精提取+智能判别”的三级检测体系。该算法通过三大核心技术模块实现精准检测:

多光谱成像预处理

采用2000万像素工业相机与多角度环形光源,结合偏振滤波技术,可同时捕捉焊点表面形貌、三维结构及内部缺陷特征。例如,在检测BGA焊球时,系统通过红外光谱分析可穿透表面氧化层,精准识别内部空洞缺陷,检测精度达0.01mm。深度学习缺陷分类

基于ResNet-50卷积神经网络架构,构建包含10万张标注样本的训练库,覆盖桥接、锡珠、未焊、虚焊、过焊等12类典型缺陷。通过迁移学习技术,系统可在2小时内完成新产线模型的适配训练,模型准确率达99.98%。动态阈值自适应调节

创新采用U-Net语义分割网络,结合实时环境光传感器数据,动态调整图像二值化阈值。在深圳某SMT产线实测中,系统在光照强度波动±30%的条件下,仍保持99.7%的缺陷检出率。

二、核心优势:从精度到效率的全面突破

超高速实时检测

算法优化至单板检测时间0.8秒,支持每分钟75块电路板的在线检测,较传统AOI设备效率提升300%。在苏州某笔记本电脑代工厂,系统成功匹配时速2米/分钟的SMT贴片线,实现零缓冲检测。跨场景自适应能力

通过联邦学习框架,系统可动态收集全国部署节点的数据样本,实现模型迭代。针对汽车电子领域的高可靠性要求,系统通过持续学习优化,将焊点空洞缺陷的误检率从0.3%降至0.02%。全链路质量追溯

集成区块链存证技术,每块电路板的检测数据(含图像、缺陷类型、处理时间)均上链存储,支持10年数据可追溯。某医疗设备厂商通过系统生成的检测报告,成功通过FDA认证,缩短认证周期40%。多模态数据融合分析

算法可与X-Ray检测设备、电性能测试仪联动,实现“结构-电气”双维度验证。在杭州某5G基站生产中,系统通过分析焊点CT图像与阻抗测试数据,提前预警3起潜在接触不良故障。

三、开发流程:从需求到落地的全周期管理

需求分析与场景适配

根据电路板类型(如HDI板、柔性板)、缺陷类型(如微孔焊点缺陷)及产线速度(如0.5-2米/分钟),定制化设计算法参数。例如,针对0402封装元件的微小焊点,系统采用0.5μm级图像分辨率,确保检测可靠性。数据采集与模型训练

采集百万级真实场景数据,覆盖不同光照、角度、反光率等复杂条件。采用EfficientNet-B7网络架构,通过神经架构搜索(NAS)技术优化模型结构,在NVIDIA A100 GPU上实现每秒5000帧的推理速度。算法封装与接口开发

使用极视科技自主研发的EVDeploy部署套件,支持TensorRT、OpenVINO、Ascend等主流推理引擎,实现算法与SMT贴片机、AOI检测设备的无缝对接。例如,在成都某军工电子企业,系统通过SDK接口与现有MES系统集成,仅用72小时完成全厂升级。测试验证与优化迭代

在模拟环境中进行压力测试,验证算法在每分钟75块电路板检测下的稳定性。根据实际运行数据,持续优化模型参数。例如,在东莞某手机代工厂,系统通过分析10万块电路板的检测数据,将虚焊缺陷的漏检率从0.15%降至0.03%。

四、开发费用:灵活透明的定价体系

极视科技提供三种收费模式,满足不同规模客户的需求:

按检测次数计费

适用于中小型SMT产线或研发阶段,单次检测费用0.08-0.2元,无初始投入成本。例如,某初创企业通过云端SaaS服务,年费用仅3万元,较传统AOI设备降低80%成本。项目制一次性收费

针对超大型产线的定制化需求,提供“算法+硬件+平台”一体化解决方案。以昆山某汽车电子工厂为例,项目总费用280万元,包含50台检测终端、边缘计算服务器及质量追溯系统,3年免费维护服务。收益分成模式

与电子制造企业共建智能质检生态,按检测服务产生的数据价值进行分成。例如,与某全球TOP3 EMS厂商合作中,极视科技通过分析检测数据,为其提供产线良率优化方案,双方按成本节约收益的15%进行分成。

五、部署方式:灵活适配多样化场景

云端SaaS服务

提供标准化API接口,支持与现有MES、ERP系统快速对接。客户按检测次数付费,适合检测量低于5000块/日的产线。例如,某智能家居企业通过调用云端服务,仅用3天完成系统升级,成本降低70%。边缘计算盒子

搭载国产AI芯片的轻量化设备,支持离线部署与4G/5G网络切换。在西藏那曲等偏远地区,边缘盒子在无网络环境下仍可实现99.9%的检测准确率,解决信号覆盖难题。定制化一体机

针对超大型产线的复杂需求,提供“算法+硬件+平台”一体化解决方案。在重庆某半导体封测厂,极视科技联合华为打造的“智能质检舱”集成8路相机、2台检测终端,实现从贴片到检测的全流程自动化管理。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部