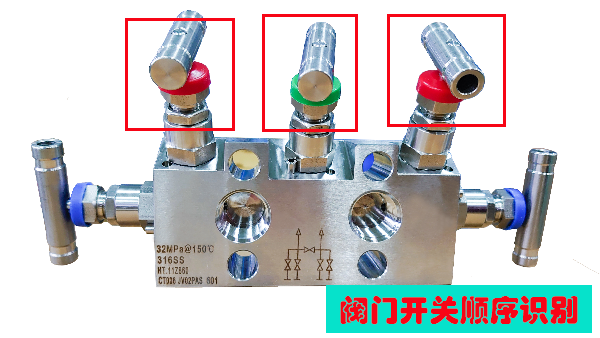

极视科技智慧化工阀门开关顺序识别视觉开发服务介绍

极视科技以“AI规范操作流程”为核心,为化工行业提供从算法研发到现场部署的全链路阀门顺序识别解决方案。通过高精度状态检测、时序逻辑分析与工业级硬件适配,系统有效避免因操作顺序错误引发的泄漏、爆炸等事故,提升生产安全性与合规性。未来,极视将持续深化AI在化工流程智能化中的应用,助力企业实现“零误差”操作,推动行业向本质安全与高效运营迈进。

一、算法介绍

极视科技针对化工行业阀门开关顺序错误检测需求,开发了基于深度学习与多模态感知的智能识别算法,核心原理如下:

状态识别模型:采用改进的YOLOv8-seg模型,结合阀门手柄角度、标识颜色(如红/绿)、标签文字等多维度特征,精准判断单个阀门的开/关状态(准确率≥99%)。

时序逻辑分析:通过LSTM(长短期记忆网络)构建操作时序模型,记录操作人员按顺序触碰阀门的轨迹,与预设标准流程(如“先开A阀,再关B阀”)进行匹配,识别顺序偏差。

环境自适应优化:针对化工场景的粉尘、震动、低光照干扰,采用数据增强(模拟油污遮挡、光线变化)与模型轻量化(MobileNetV3)技术,确保实时检测(响应时间≤500ms)与高鲁棒性。

抗干扰设计:结合背景建模与运动轨迹分析,区分人员操作与设备震动导致的误判,降低误报率(≤2%)。

二、核心技术对比

| 技术类型 | 极视科技方案 | 传统方案 |

|---|---|---|

| 检测原理 | 深度学习+多模态感知(图像+时序) | 规则库匹配(预设阀门位置/颜色) |

| 准确率 | ≥99%(复杂环境) | 85-90%(依赖固定场景) |

| 实时性 | 500ms内响应 | 1-2秒(需人工复核) |

| 抗干扰能力 | 适应粉尘、震动、低光照 | 易受环境干扰(如油污遮挡) |

| 扩展性 | 支持自定义流程(如多步骤顺序) | 固定规则,难以修改 |

三、服务流程

需求调研:与客户确认阀门类型(球阀、闸阀等)、标准操作流程(SOP)、现场环境(光照、空间布局)。

数据采集:部署防爆摄像头,采集正常/错误操作视频数据,标注阀门状态与操作顺序标签。

算法定制:基于极视科技自研框架,训练状态识别与时序分析模型,优化抗干扰性能。

硬件适配:选择防爆摄像头、边缘计算设备(如NVIDIA Jetson),完成算法嵌入式部署。

现场测试:在客户现场模拟错误操作(如顺序颠倒),验证检测准确率与报警及时性。

交付培训:提供系统操作手册、API接口文档,培训客户维护人员。

售后支持:提供1年免费升级,远程故障排查,定期模型优化(如新增阀门类型)。

四、应用场景

极视科技阀门顺序识别系统已成功应用于以下场景:

管道切换流程:在化工生产切换原料管道时,自动监测操作人员是否按“先关旧管阀,再开新管阀”的顺序执行,避免混合反应风险。

设备检修作业:在反应釜、压缩机检修时,检测维修人员是否按“泄压→关入口阀→关出口阀”的顺序操作,防止残留介质喷溅。

紧急停机流程:在突发泄漏时,验证操作人员是否优先关闭上游主阀,再处理下游阀门,避免事故扩大。

储罐区操作:在装卸车时,监测操作人员是否按“连接静电接地→开储罐阀→开槽车阀”的顺序执行,防止静电火花引发爆炸。

多步骤实验流程:在化工研发实验室,自动记录实验人员开关阀门的顺序,与实验协议比对,确保数据可追溯性。

五、合作方法

定制化开发:根据客户具体阀门类型、操作流程(SOP)、现场环境(如防爆等级)定制算法模型。

硬件供应:提供防爆摄像头、边缘计算设备、无线传输模块等全套硬件,兼容客户现有监控系统(如海康、大华)。

集成支持:提供API接口与SDK开发包,支持与客户DCS、MES系统对接,实现操作数据自动记录与报警联动。

培训与维护:提供系统操作培训、常见故障处理指南,承诺7×24小时远程技术支持,模型定期升级(如新增阀门类型)。

按效付费:支持“基础功能费+按检测次数付费”模式,降低客户初期投入成本。

在线咨询

在线咨询

电话咨询

电话咨询

微信咨询

微信咨询

回到顶部

回到顶部